Dyrektorzy finansowi patrzą w Excela, szefowie produkcji na zegarek. Zakup pojedynczej maszyny to wydatek rzędu setek tysięcy, a nowej linii produkcyjnej – liczony w milionach, przy czasie oczekiwania sięgającym roku W tym samym czasie na halach stoją solidne, żeliwne maszyny z lat 90., które mechanicznie przeżyją nas wszystkich, ale ich elektronika właśnie wyzionęła ducha. Odpowiedzią na ten pat jest retrofitting (modernizacja maszyn przemysłowych) – strategia, która pozwala zaoszczędzić nawet 60% budżetu inwestycyjnego (CAPEX) i spać spokojnie, nie martwiąc się o awarie.

Park maszynowy w Polsce to wciąż w dużej mierze urządzenia wdrożone 20 czy 25 lat temu. Od strony mechanicznej to często konstrukcje "nie do zajechania", wykonane z materiałów, na których współcześni producenci maszyn często oszczędzają. Problemem nie jest stal, ale krzem. Elektronika starzeje się znacznie szybciej niż mechanika.

W szafach sterowniczych wielu zakładów tyka bomba zegarowa: stare sterowniki PLC (np. Simatic S5), do których producenci przestali produkować części zamienne dekadę temu. Gdy taki sterownik padnie, Dział Utrzymania Ruchu staje przed dramatem - oficjalny serwis rozkłada ręce, a jedynym ratunkiem jest "polowanie" na używane podzespoły na zagranicznych portalach aukcyjnych. To oznacza tygodnie przestoju, na co w dzisiejszym biznesie nikt nie może sobie pozwolić.

Operacja na otwartym sercu maszyny

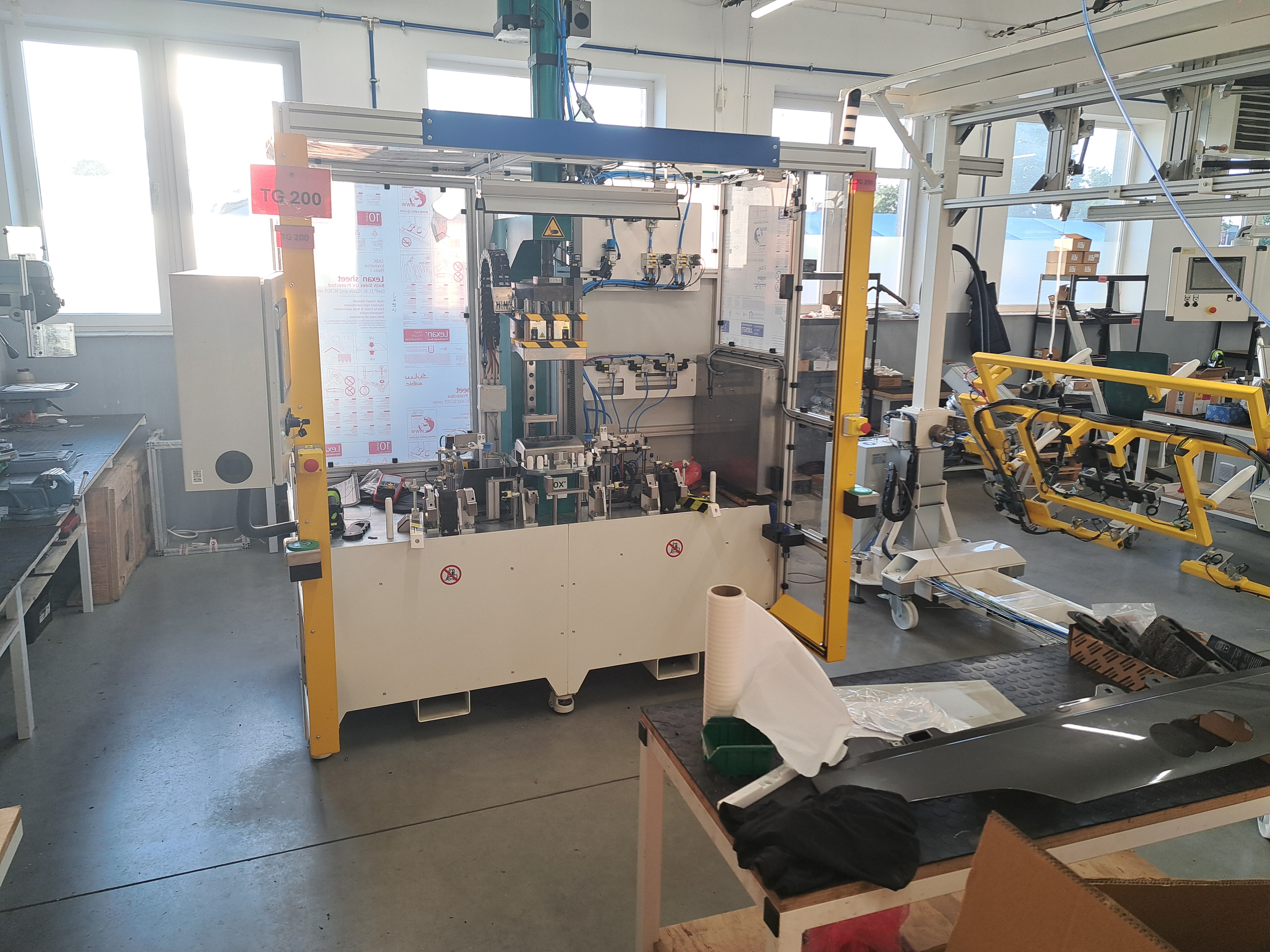

Rozwiązaniem, które zyskuje na popularności wśród pragmatycznych zarządów, jest retrofitting. To w dużym uproszczeniu „przeszczep mózgu” maszyny. Inżynierowie usuwają starą, awaryjną szafę sterowniczą i okablowanie, zastępując je nowoczesnymi układami (nowe sterowniki PLC, dotykowe panele HMI, serwonapędy), zostawiając jednocześnie sprawne „ciało” maszyny – ramy, siłowniki (chodź nie zawsze) czy stoły obrotowe.

– Dla wielu firm to ucieczka do przodu. Zamiast czekać 12 miesięcy na dostawę nowej maszyny, której cena jest często zaporowa, wykonujemy modernizację istniejącego zasobu w kilka tygodni. Operatorzy dostają nowoczesny interfejs, a maszyna drugie życie na kolejne 15 lat – wyjaśnia właściciel firmy inżynierskiej execode - automatyka przemysłowa, która na co dzień realizuje takie wdrożenia w przemyśle.

Matematyka zysków modernizacji maszyn - CAPEX kontra OPEX

Decyzja o modernizacji to przede wszystkim twarda kalkulacja. Zakup nowej linii to potężny CAPEX (wydatki inwestycyjne), który obciąża zdolność kredytową. Modernizacja to zazwyczaj koszt rzędu 30-40% ceny nowego urządzenia. Uwolnione w ten sposób środki firma może przeznaczyć na inne istotne wydatki jak np. rozwój sprzedaży.

Jednak prawdziwe pieniądze leżą w kosztach operacyjnych (OPEX) i tym, czego nie widać na fakturze zakupu:

- Koniec z szukaniem części "po szrotach" - Nowoczesne komponenty są dostępne w hurtowniach „od ręki”. Awaria nie paraliżuje produkcji na miesiąc, co chroni firmę przed karami umownymi za niedowiezienie kontraktów.

- Mniejsze rachunki za prąd - Stare napędy działały często na zasadzie "włącz/wyłącz", pobierając ogromne prądy rozruchowe. Nowoczesne falowniki płynnie regulują pracę silników, co realnie obniża zużycie energii o 20-30%.

- Mniej odpadów (Scrap) - Nowy osprzęt wiąże się z nowym oprogramowaniem, które będzie bardziej dopracowane, przez co maszyna będzie generowała mniej przestojów

W rezultacie zwrot z inwestycji (ROI) w modernizację następuje błyskawicznie – często w mniej niż 18 miesięcy, tylko dzięki samej eliminacji mikropostojów.

Bezpieczeństwo maszyn – temat, którego nie wolno ignorować

Na koniec argument wagi ciężkiej: odpowiedzialność karna. Wiele starszych maszyn nie spełnia obecnych norm BHP. Inspektorzy BHP są na to wyczuleni. Kompleksowa modernizacja maszyn przemysłowych to idealny moment, by zamontować kurtyny świetlne, rygle i skanery bezpieczeństwa.

Od modernizacji do pełnej automatyzacji

Jest jeszcze jeden aspekt, o którym rzadko się mówi. Stara maszyna była "niema" – nie wiedzieliśmy, dlaczego stanęła, ani ile dokładnie wyprodukowała. Po wymianie sterowania, nawet 30-letnia prasa staje się urządzeniem klasy Industry 4.0. Może raportować dane do systemu ERP, co daje wiedzę niezbędną do optymalizacji.

Często modernizacja pojedynczej maszyny jest impulsem do szerszych zmian. Gdy urządzenie zaczyna pracować stabilnie i wydajnie, kolejnym krokiem jest szersza automatyzacja produkcji – na przykład poprzez dołożenie robotów paletyzujących czy systemów transportu, co pozwala w pełni wykorzystać potencjał odnowionego parku maszynowego.

W czasach, gdy liczy się każda złotówka i każda minuta dostępności maszyny (OEE), regeneracja zasobów, które już posiadamy, wydaje się najbardziej racjonalnym kierunkiem dla polskiego przemysłu.

Komentarze