Na papierze „stal to stal”. W piecu, kotle albo instalacji wysokotemperaturowej ta teoria umiera szybko – zwykle razem z materiałem. Wysoka temperatura, zmienne obciążenia, ciśnienie, pełzanie, utlenianie. To nie są warunki do eksperymentów. Tu albo stal trzyma parametry, albo kończy jako kosztowny problem.

Dlaczego zwykła stal konstrukcyjna odpada?

Bo mięknie, traci wytrzymałość i stabilność struktury. Już przy 400–500°C typowe stale węglowe zaczynają dramatycznie tracić swoje właściwości. A piece i kotły pracują wyżej. Czasem dużo wyżej.

Efekt?

- deformacje,

- pęknięcia,

- przyspieszone zużycie,

- ryzyko awarii.

Dlatego przemysł nie zgaduje. Dobiera gatunek pod warunki pracy, a nie pod cenę z katalogu.

Stale niskostopowe do podwyższonej temperatury – pierwszy poziom odporności

Zanim wejdziemy w pełnoprawne stale kotłowe, warto wspomnieć o stalach stopowych do obróbki cieplnej, które w praktyce bardzo często pracują w bezpośrednim sąsiedztwie stref gorących. Dotyczy to takich elementów jak obudowy pieców, rurociągi pomocnicze, kolektory czy elementy nośne konstrukcji instalacji energetycznych.

25CrMo4 / AISI 4130 – klasyk, który wie, czym jest temperatura

Jest to stal chromowo-molibdenowa, zaprojektowana do pracy pod obciążeniem mechanicznym oraz w warunkach podwyższonej temperatury. Nie jest stalą kotłową w ścisłym znaczeniu tego słowa, jednak w rzeczywistych instalacjach znajduje zastosowanie tam, gdzie zwykła stal konstrukcyjna szybko traciłaby swoje właściwości.

O jej przydatności decydują przede wszystkim:

- dobra wytrzymałość mechaniczna po ulepszaniu cieplnym,

- wysoka odporność na zmęczenie materiału,

- stabilność struktury w podwyższonej temperaturze,

- bardzo dobra spawalność, jak na stal stopową tej klasy.

Dzięki temu rury stalowe AISI 4130 są powszechnie wykorzystywane w energetyce, przemyśle procesowym oraz instalacjach technicznych, gdzie temperatura pracy jest wysoka, ale nie osiąga jeszcze poziomów wymagających zastosowania pełnoprawnych stali kotłowych. To typowy materiał „przejściowy” — między stalą konstrukcyjną a stalą do bezpośredniej pracy w ogniu.

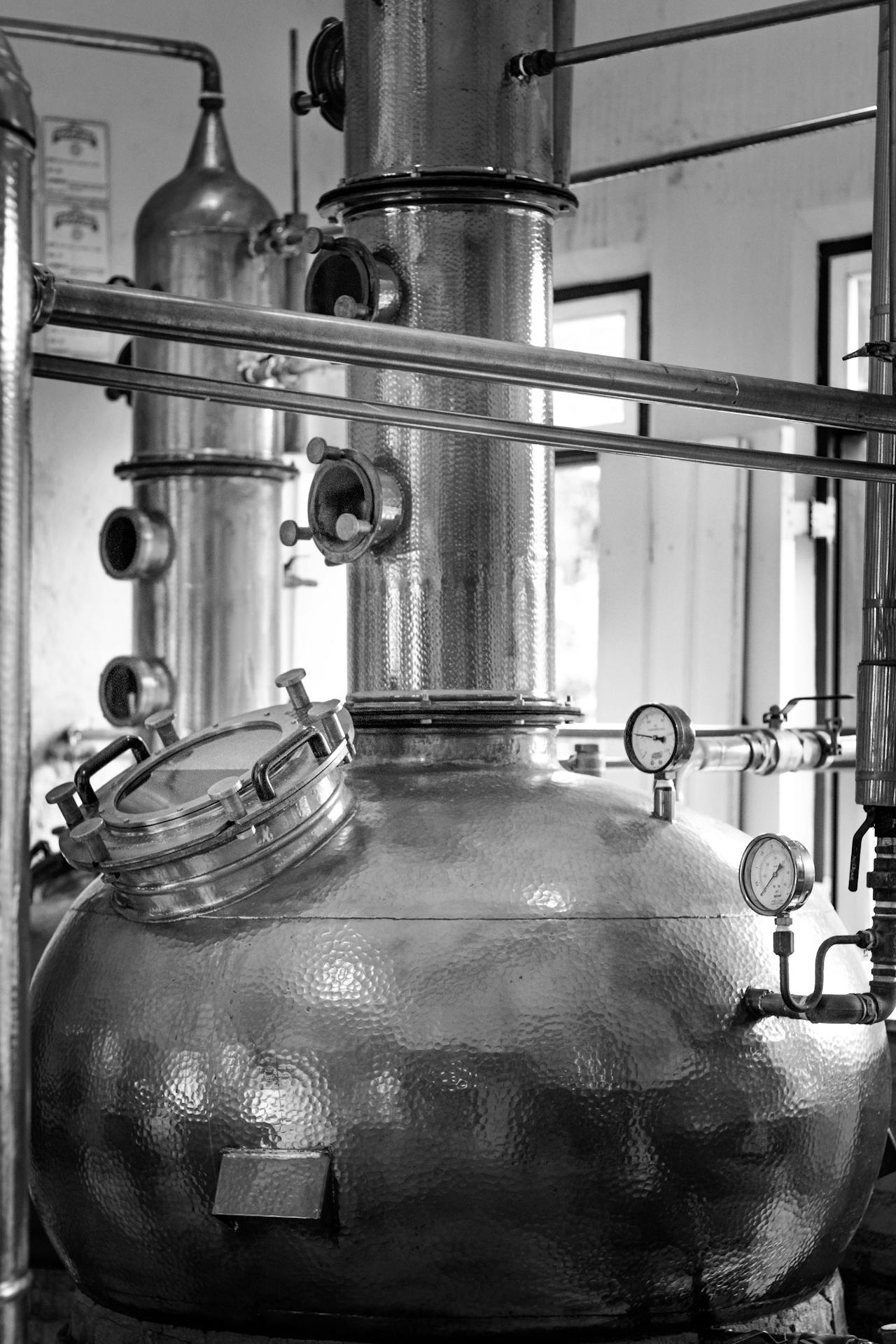

Stale kotłowe – tu nie ma kompromisów

Kiedy mówimy o bezpośredniej pracy w ogniu, parze i pod ciśnieniem, wchodzimy w inny świat. Świat stali projektowanych dokładnie pod takie warunki.

Co musi wytrzymać stal kotłowa?

- długotrwałą pracę w temperaturach 450–620°C,

- pełzanie (powolna, nieodwracalna deformacja),

- utlenianie i korozję wysokotemperaturową,

- ciśnienie i zmienne obciążenia cieplne.

Dlatego w stalach kotłowych pojawiają się:

- chrom – odporność na utlenianie,

- molibden – odporność na pełzanie,

- wanad, niob – stabilizacja struktury.

Typowe gatunki stali kotłowych

Bez wdawania się w akademickie wykłady: to są materiały, które od dekad realnie pracują w energetyce, a nie „dobrze wyglądają w tabelach”. Każdy z tych gatunków powstał jako odpowiedź na konkretne problemy eksploatacyjne: pełzanie, pękanie, utratę wytrzymałości w czasie oraz degradację struktury pod wpływem temperatury i ciśnienia.

W praktyce najczęściej spotyka się:

- 13CrMo4-5 / 1.7335 – stal stosowana w kotłach i rurociągach parowych o umiarkowanych parametrach; dobrze znosi długotrwałą pracę w temperaturach rzędu 450–500°C,

- 10CrMo9-10 / 1.7380 – rozwinięcie koncepcji Cr-Mo, pozwalające na bezpieczną pracę przy wyższych temperaturach i ciśnieniach; popularna w energetyce zawodowej i przemyśle ciężkim,

- X11CrMo5 / 1.7362 – materiał wybierany do elementów grubościennych, gdzie kluczowa jest stabilność mikrostruktury i odporność na zmęczenie cieplne,

- X10CrMoVNb9-1 (P91) – stal nowej generacji, zaprojektowana pod długotrwałą pracę w warunkach pełzania; standard w nowoczesnych blokach energetycznych o podwyższonej sprawności,

- X10CrWMoVNb9-2 (P92) – dalszy rozwój koncepcji P91, oferujący jeszcze większą odporność temperaturową i wydłużoną żywotność instalacji.

Każdy z tych gatunków ma precyzyjnie zdefiniowany zakres temperatury roboczej, dopuszczalnych naprężeń i czasu eksploatacji. Różnice pomiędzy nimi nie są kosmetyczne — wynikają z celowych zmian składu chemicznego i kontroli mikrostruktury.

W energetyce nie istnieją „zamienniki z grubsza podobne”. Materiał, który na początku wygląda poprawnie, po kilku lub kilkunastu tysiącach godzin pracy może wykazywać zupełnie inne zachowanie niż przewidywano. Dlatego dobór stali kotłowej opiera się na doświadczeniu eksploatacyjnym, a nie na samej wytrzymałości z karty technicznej. Więcej o stalach kotłowych

Dlaczego „prawie to samo” nie działa?

W materiałoznawstwie wysokotemperaturowym „prawie” nie istnieje. Różnice, które laik uzna za kosmetyczne — takie jak 0,5% zawartości chromu, dodatek wanadu czy inny sposób stabilizacji węglików — w rzeczywistej pracy oznaczają zupełnie inne zachowanie materiału w czasie.

Te pozornie drobne zmiany decydują o:

- odporności na pełzanie,

- tempie degradacji struktury,

- stabilności mechanicznej po tysiącach godzin pracy.

W praktyce przekłada się to na lata różnicy w trwałości elementu albo na przyspieszoną degradację i awarię. Piece i kotły nie weryfikują materiału w warunkach laboratoryjnych — one robią to ciągle, pod obciążeniem, w wysokiej temperaturze i bez przerw technologicznych.

Dlatego w energetyce dobór gatunku stali nie jest kwestią „zbliżonych parametrów”, lecz dokładnego dopasowania do warunków pracy. Tu każdy pierwiastek ma znaczenie, a teoria bardzo szybko spotyka się z rzeczywistością.

Podsumowanie – brutalnie uczciwe

- Zwykła stal konstrukcyjna do pieca? Nie.

Materiały projektowane do pracy w temperaturze otoczenia tracą swoje właściwości znacznie szybciej, niż wielu zakłada. Już przy kilkuset stopniach dochodzi do spadku wytrzymałości, odkształceń i przyspieszonego zużycia. W zastosowaniach piecowych to nie kwestia „czy”, tylko kiedy pojawi się problem.

- Stale typu 25CrMo4 / AISI 4130 – dobre do stref gorących, rurociągów i elementów nośnych.

Chromowo-molibdenowe stale stopowe oferują znacznie lepszą stabilność w podwyższonej temperaturze niż klasyczne konstrukcyjne. Sprawdzają się tam, gdzie materiał musi przenosić obciążenia mechaniczne i cieplne, ale nie pracuje bezpośrednio w strefie ognia czy pary o najwyższych parametrach.

- Stale kotłowe – jedyny sensowny wybór do pracy w parze, ogniu i pod ciśnieniem.

Są projektowane od podstaw pod długotrwałą eksploatację w ekstremalnych warunkach. Ich skład chemiczny i mikrostruktura zapewniają odporność na pełzanie, utlenianie i zmęczenie cieplne przez tysiące godzin pracy. Tu materiał nie może „radzić sobie na początku” — musi zachowywać właściwości przez cały okres eksploatacji.

- „Jakoś wytrzyma” to strategia dla tych, którzy lubią wymieniać instalacje szybciej niż trzeba.

W energetyce prowizorka bardzo szybko przestaje być tania. Oszczędność na materiale zwykle kończy się przestojem, kosztowną naprawą albo przedwczesną wymianą elementów. Dobór właściwego gatunku stali to nie luksus — to podstawa trwałości i bezpieczeństwa instalacji.

Komentarze